化工注射剂机械设计与应用研究基于模块化系统的创新方案探讨

化工注射剂机械设计与应用研究:基于模块化系统的创新方案探讨

在现代化工生产中,注射剂作为一种重要的药物形式,其生产过程中涉及到的机械设备尤为关键。因此,本文旨在探讨如何通过模块化系统来优化和提升这些机械设备的设计与应用性能。

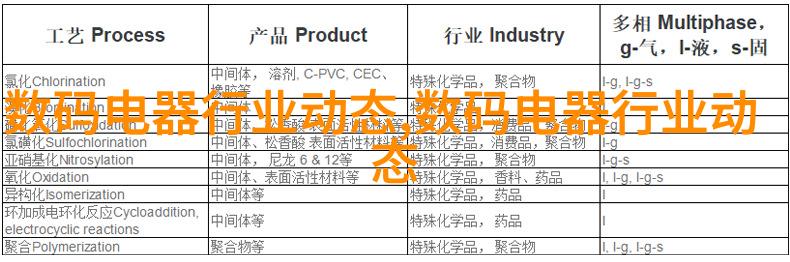

1.1 化学药品注射剂的特点

首先,我们需要了解化学药品注射剂所具有的一些特性。这些产品通常是液体或粉末状,需要通过精确控制温度、压力和流动速度等参数才能实现稳定的质量标准。在此基础上,设计出能够满足这些需求的机械设备显得尤为重要。

1.2 模块化系统概念

模块化系统是一种将复杂系统分解成多个相互独立且可重复使用的小型单元(即“模块”)组合而成,以便更容易地进行维护、升级和扩展。这一理念不仅适用于软件开发,也同样适用于硬件领域,如机器人技术、自动控制等领域。对于化学药品注射剂机械来说,将其转换为一个可拆卸、易于调试和替换部件的结构,可以极大地提高整个生产线效率。

1.3 模式选择

在构建模块化体系时,有几个关键因素需要考虑:

功能要求:每个模块都应具备明确且具体的地位,它们应该能共同完成整个生产过程。

兼容性:不同部分之间必须保持良好的接口兼容性,以便于连接并操作。

成本效益:虽然增加了灵活性,但同时也要注意经济实用性,不宜过度投资高额昂贵但实际效果有限的解决方案。

安全性能:所有环节都需严格遵守食品医药行业中的安全规范以防止污染或事故发生。

2.0 模式实现策略

为了真正实施这种模式,我们可以采取以下几种策略:

2.1 设计原则调整

重新评估当前工程上的主要问题,并根据这一新的视角对现有设计进行优化。此外,还应当考虑到未来可能出现的问题,以预留空间进行必要修改或升级。

2.2 组件标准制定

制定统一的人机界面规则,使得各个单元间无论从何处被插入,都能够轻松集成,并且能够提供清晰直观的人类操作界面,这将极大简化操作员工作量,同时提高工作效率。

2.3 生产流程自动控制

采用先进自动控制技术如PLC(程序逻辑控制器)、DCS(分布式控制系统)以及FPGA(现场编程门阵列),这将使我们能够更好地监控每一步骤,以及针对异常情况做出迅速反应,从而减少人为错误导致的事故风险。

2.4 质量管理体系建立

为了保证产品质量,我们应该建立一个全面的质量管理体系,包括培训计划、检测计划以及持续改进措施。在这个框架下,每一次新装配或者更新都会经过严格测试以确保符合既定的标准和规范。这样可以最大限度地降低由于非典型行为造成的问题发生概率,并有效提升整体生产质量水平。

结论与展望

通过采用基于模块性的设计理念,对化学药品注射剂机械进行优化改造,不仅能显著提高其灵活性和可维护性的同时,也有助于缩短研发周期,加快市场投放时间,从而帮助企业更加快速响应市场变化,为客户提供更高质量、高效率的服务。在未来的发展趋势中,更智能、高端集成电路技术将成为推动这一领域发展不可或缺的一部分,而我们的目标是不断追求最终用户需求,让工业自动化更加精准、高效,最终促进人类社会健康福祉得到进一步提升。