颗粒化过程中的关键参数调节策略

引言

在化工生产中,颗粒剂机械是实现药物、农药、颜料等材料转变为固体颗粒的核心设备。这些颗粒剂在日常生活中广泛应用于工业生产和消费品制造。然而,在实际操作中,我们面临着如何有效地调节颗粒化过程中的关键参数以确保产品质量和效率的问题。本文将探讨颗粒化过程中的关键参数及其调节策略,以期为行业提供参考。

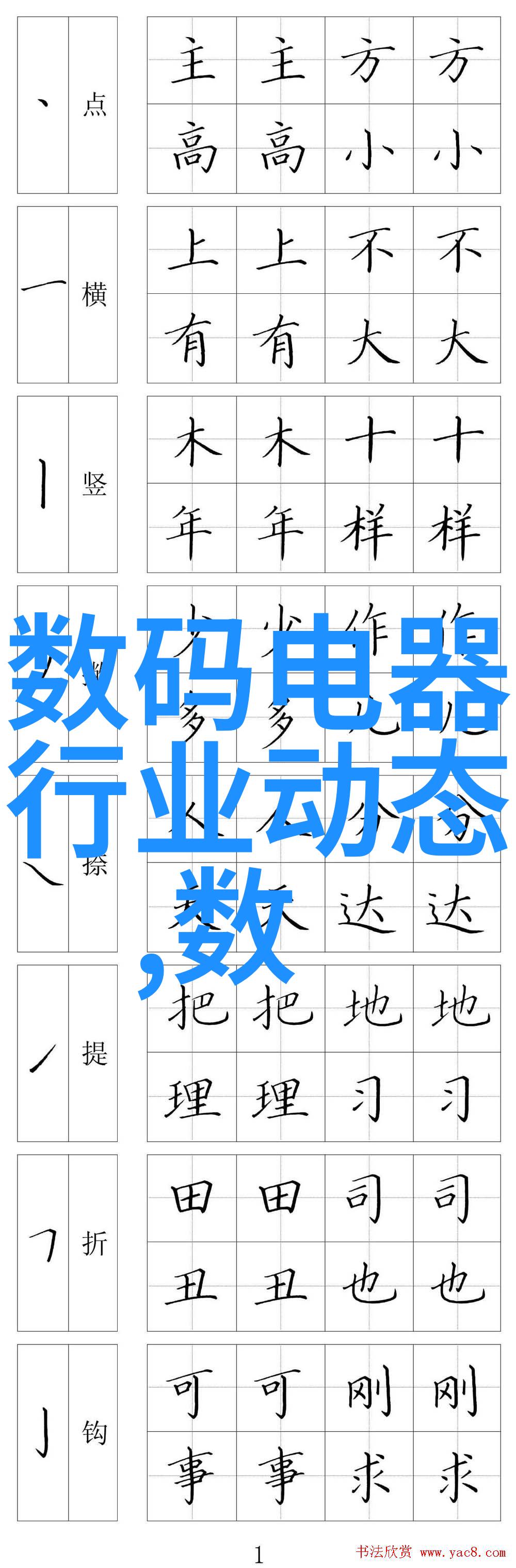

1. 颗料混合与搅拌

1.1 颗料比例的影响

在进行颗粒剂机械操作时,首先需要考虑的是原料的比例,因为不同比例的组合会产生不同的物理性质和化学反应。在设计时必须考虑到稳定性、可溶性以及储存条件等因素。

1.2 搅拌时间与速度

搅拌时间过短可能导致未充分混合,而搅拌时间过长则会消耗大量能源且对设备造成磨损。因此,合理设置搅拌速度和时间至关重要。

2. 熔融成型技术

2.1 熔融温度控制

熔融温度对于形成均匀的固态颗 粒至关重要。正确控制熔融温度可以避免热解或其他不良反应,从而保证产品质量。

2.2 冷却速率管理

冷却速率也会影响最终产品的形状和尺寸。如果冷却太快可能导致晶体不够成熟,而如果冷却太慢则可能发生退火现象。

3. 分散与干燥处理

3.1 分散度对流动力的影响

分散度直接关系到液相分配及涂覆层厚度,这些都决定了最终产品的性能,如表面的光泽度、色泽一致性等。

3.2 干燥后处理环节优化方案分析

4. 颗粒大小分布分析与调整策略

通过测量并分析产出的粉末或顆 粒大小分布,可以评估其使用效果,并根据需要调整整个制备程序,以达到所需的小量分布范围。

5 结论

综上所述,为了获得高质量、高效率的化工颗粒剂,其主要涉及到三个方面:选择适宜的一种或多种方法来执行具体任务;监控并保持所有必要条件(如温湿度);以及实施各种手段以保证所得结果符合预期标准。此外,还要不断研究新的技术,并将它们应用于提高现有设备性能。这是一个持续发展之路,每个步骤都要求精确控制,以及深入理解每一步作用机理才能达到最佳效果。