化工丸剂机械-精细加工技术的创新与应用

在化工行业中,丸剂是常见的药品形式之一,它们的生产过程涉及到精细加工技术,这些技术通常需要高效且可靠的机械设备来完成。化工丸剂机械正因为其关键作用而被广泛应用于现代化工生产线上。

首先,所谓的丸剂,是指将某种药物粉末与一定比例的填料(如硅胶、珍珠母等)混合后,用压力使之成型形成的小球或扁球状物体。这个过程中,化工丸剂机械扮演着至关重要的角色。

搅拌机:这是整个丸制过程中的第一步。在这一步骤中,药物粉末和填料会通过高速旋转或振动搅拌机来充分混合,这一步对于得到均匀分布、稳定的组合至关重要。

湿法混和:在这部分工作流程中,我们可以使用专门设计用于湿法混和操作的设备,如滚筒搅拌器等。这些设备能够处理大量材料,并且保证了产品质量的一致性。

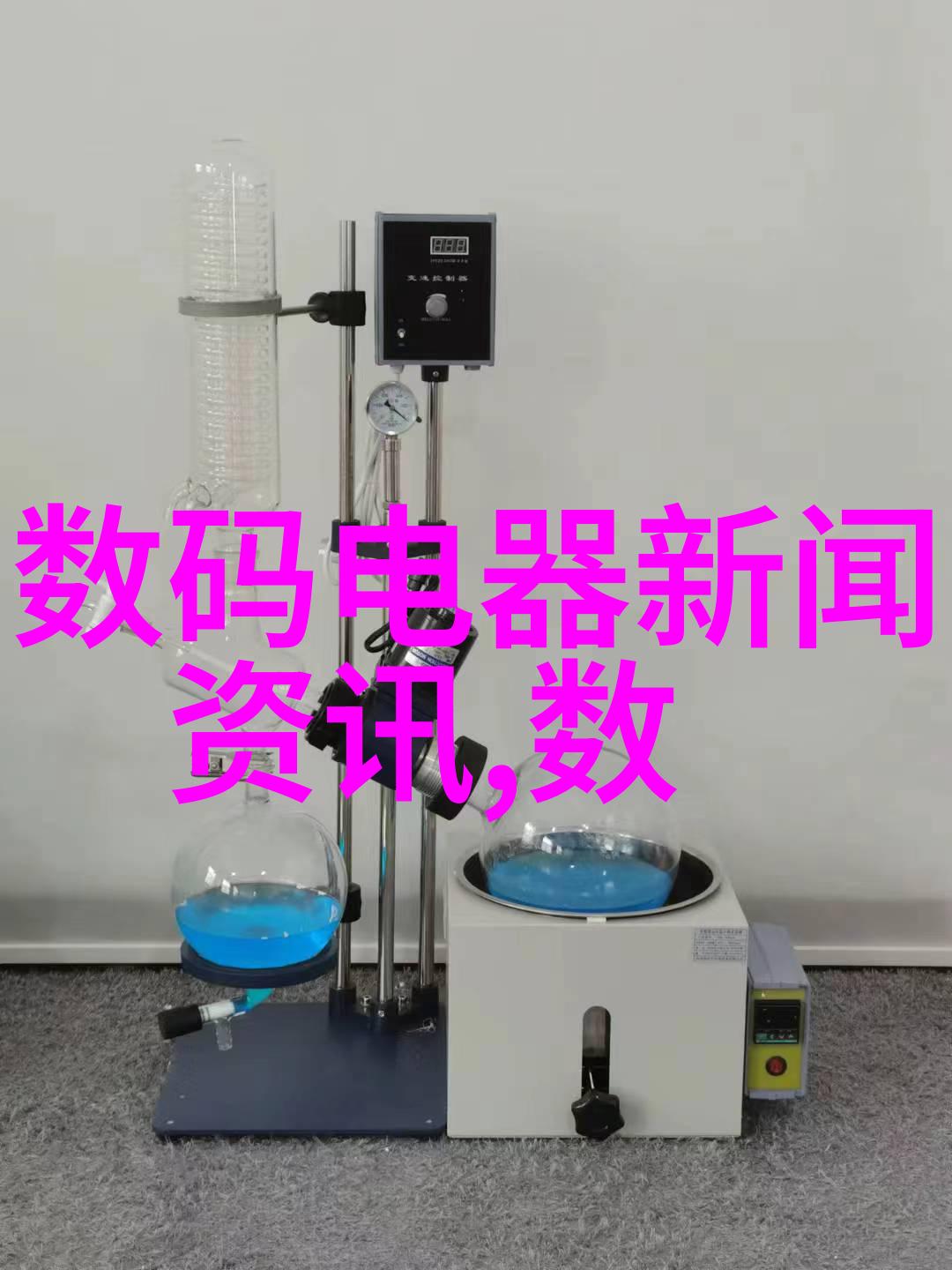

干燥与冷却:随着混合后的材料进入下一阶段,即干燥与冷却环节,一些特殊设计用于提高热传递效果并确保温度控制精度的圆柱形旋风干燥机就发挥了巨大的作用。

碾碎与筛分:为了进一步改善粒径分布,使得最终产品更加符合标准要求,我们可能需要采用辊式碾碎机或者振荡筛分仪进行处理。这两种设备都是非常专业、高效且低耗能,可以有效地提升整体生产效率。

挤出成型: 最后一步,就是用挤出成型器将稠浆进行挤压变形,最终形成所需规格大小和形状的一定量的小球或扁球状产品。这一步决定了最终产出的颗粒大小和表面粗糙度,因此对相关硬件设施有很高要求,比如耐磨性强、结构紧凑、易清洁等特点都必须满足。

通过以上几个关键步骤,可以看出无论是在研发新药还是优化现有生产流程时,都离不开精密制造和创新应用。而“创新”正是我们今天要探讨的话题。比如说,在中国某大型制药企业,那里的研发团队成功开发了一种全新的自动调节系统,该系统能够根据实际需求实时调整每个部件运行参数,从而极大地提高了整个圆柱式磨粉机组在多样性颗粒材料上的适应能力,同时减少了人为操作误差,为提高总体准确率打下坚实基础。此外,他们还利用仿真软件预测不同条件下的性能,以便更好地优化工程设计方案,从根本上解决长期以来存在的问题,如过载损伤导致降低服务寿命的问题,以及如何最大限度减少能耗以实现成本节约目标等问题。而这些进展,不仅让该企业在国内市场占据领先位置,更是在国际上获得了一定的认可,其技术也逐渐被其他国家同行借鉴学习使用。

因此,对于任何一个追求卓越的人来说,无论是在科研还是工业领域,只要不断创新,不断寻找新的方法来提升我们的工具链,就一定能够创造更多具有影响力的案例,让世界看到我们的不懈努力以及我们的智慧。