高炉自动化系统借助工业以太网技术的神奇力量实现了超凡脱俗的智能化运作

一、系统设计的指导思想与高炉自动化技术方案

高炉生产过程是一系列复杂的还原反应,涉及矿石、燃料和熔剂在高温下进行热交换,最终形成生铁。为了提高效率和安全性,我们将采用工业以太网技术来实现高炉自动化。

高炉自动化控制主要包括四个方面:正确配料并定时装入;均匀下降;分布保持良好接触;合适的热状态。我们将使用DCS或PLC完成仪表检测及控制系统和电气控制系统。

计算机控制系统必须保证连续性和实时监控,并要求数据采集精确度小于0.2%,采集速率小于0.8秒。对于检测仪表,如温度、压力等,需要数据采集精确度低至0.2%,采集速率低至每秒0.8次。

我们的设计旨在提供一个既可靠又实用的系统,同时具备先进性。在设备控制方面,我们会完善必要的软硬件连锁,以实现最可靠的开停车顺序控制。此外,我们会增加多种保护功能,以提高整个高炉生产系统的安全性和可靠性。

操作模式中,我们设有手动和自动两种状态,可以无扰动切换。在手动操作模式下,上述工艺参数经过上位机计算机处理,使之成为清晰而精确的“软件仪表”。在自动操作模式下,我们采用非线性变参数调节、自适应调节和智能控制等环节,并利用计算机综合分析建立数学模型,为操作提供更准确、更合理的策略。

通过记录历史生产数据,采用“优选图法”,我们可以指导操作人员确定每一步动作更加精确科学。在这种情况下,各操作参数离散程度明显缩小,将向着最佳区间甚至最佳点靠拢趋势非常明显。这意味着应用本系统后,高炉生产过程将更加稳定。

二、高炉自动化实施方案

系统硬件

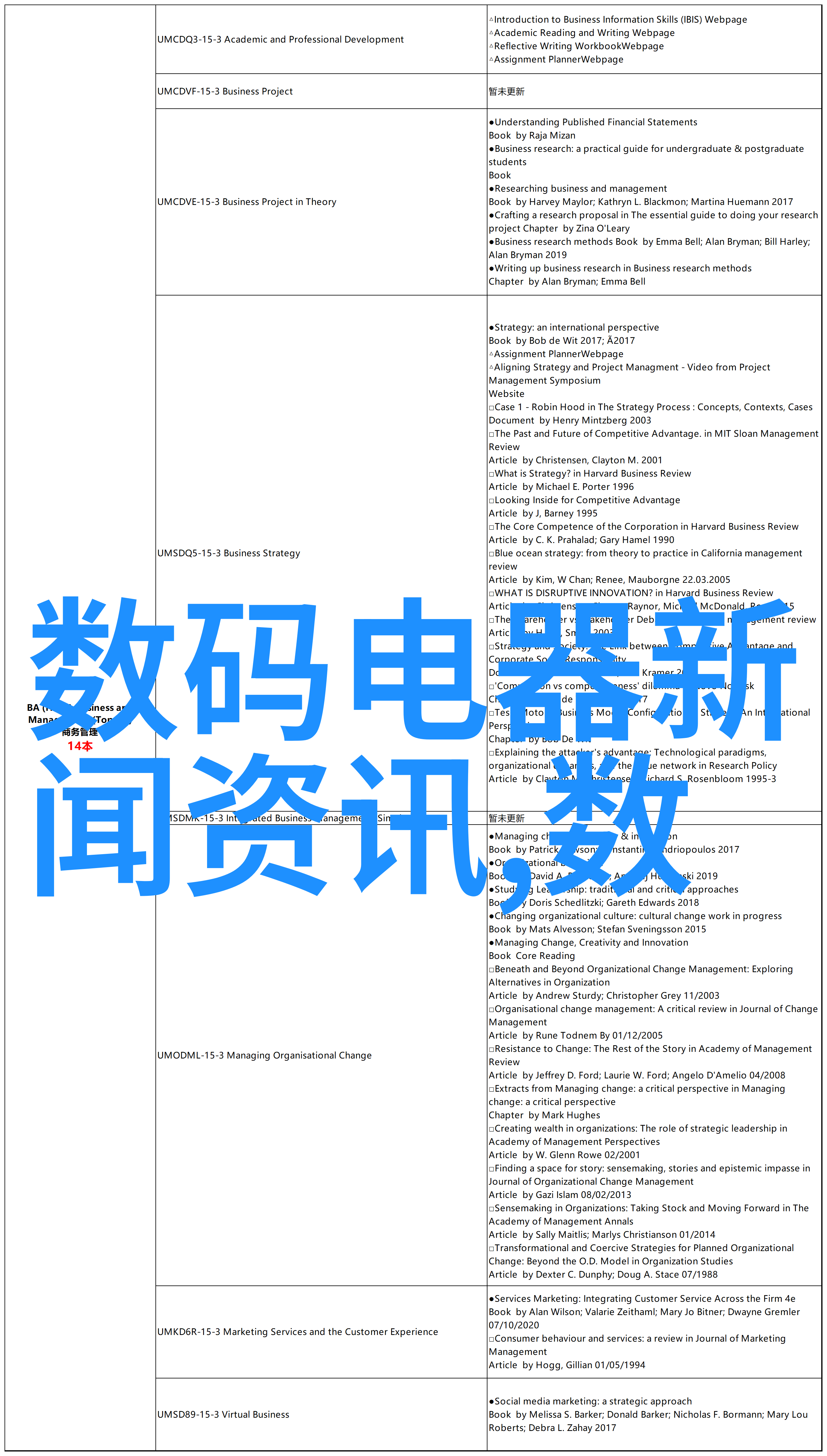

我们选择了施耐德公司Modicon TSX Quantum 140系列产品作为PLC硬件,并且使用Modbus TCP/IP Ethernet网络连接。网络配置包括PLC端和PC机端两个部分,每台上位监控机内各插入3C905C 100M以太网卡。

通过Quantum 140NOE77100模块可以定义I/O数据表,以及查看以太网状态信息和现场I/O数据,也支持基于Web BOOTP服务器配置以及SNMP协议支持,使网络建立、调试、管理都变得简单。

组态软件

软件设计包括PLC组态及参数配置、系统监控程序设计、网络通信配置以及人机界面设计。

PLC组态及参数配置编程均在Concept XL V2.6环境中完成,它易于使用且功能丰富,有5种符合IEC1131-3标准编程模式,可以根据生产实际编写各种需求功能。

上位监控工作站

由8台Advantech工业控制计算机会完成整个系统任务,对象包含过程数据采集、中断显示报警记录生成打印备份等工作。

系统总图

高炉自动化控制总图详见图1,其中包括5个CPU主机站6个PLC I/O站Profibus-DP现场总线,以及CRT1~CRT7为工程师站布袋除尘热风炼钢出铁场原料场除尘装置位置相对集中设置24端口以太网交换器设置在主控室内两个8端口交换器分别位于布袋除尘矿槽房间内之间光纤连接保证信号传输速度快稳定不丢失。