主题-六感的六声探索6s管理在生产流程中的应用

六感的六声:探索6s管理在生产流程中的应用

在现代企业管理中,提高效率和降低成本是每个公司都追求的目标。为了实现这一点,许多公司采纳了“6s”管理方法,这是一种全面的质量改进工具,由日本丰田汽车公司开发。它包括整理、清洁、标准化、简化、稳定和自我提升等步骤。

整理(Sort)

首先,我们需要对现有的物料进行分类。这一步骤对于减少浪费至关重要。例如,一家电子制造商发现他们有大量不必要的零件存放在仓库里,这些零件已经过期或者不再使用。但是,他们没有一个有效的系统来跟踪这些物资,最终导致了多次重复购买相同的部件。

通过实施整理策略,该公司能够快速识别并淘汰这些无效资源,从而节省了大量资金,并且提高了工作效率。此外,他们还建立了一套严格的库存管理制度,以确保只有最新和最合适的材料被使用。

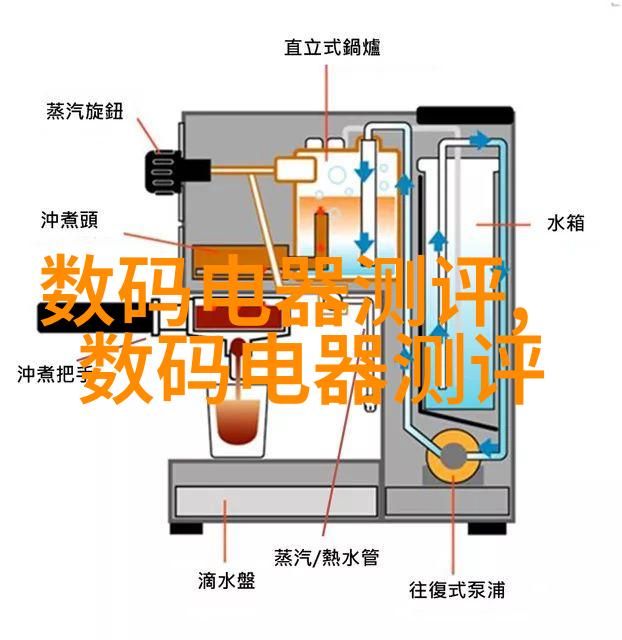

清洁(Set in Order)

接着,企业需要确保所有设备和工作环境都是干净利落的。这不仅可以帮助预防事故,还能促进员工更高效地完成任务。一家食品加工厂采用了类似的策略,在他们每天开始工作之前都会进行一次全面清洁,以确保所有设备都处于良好状态,并避免产品污染。

此外,他们还设立了一套日常维护计划,保证所有机器保持最佳运行状况,从而减少停机时间并提高生产能力。

标准化(Shine)

第三步是确立明确可行的一致性标准。这意味着为每项任务制定具体指南,使得整个团队能够遵循一致的事务流程。一家化学品制造厂曾经面临着不同操作人员执行同一任务时产生差异的问题,但之后他们将其标准化过程到了极致,每个工人都必须按照严格规定的一系列步骤操作。

这种做法不仅减少了错误发生概率,也使得新员工更快地适应岗位需求,同时也大幅度提高了产品质量水平。

简化(Sustain)

第四步是持续不断地寻找简化手段以消除非必要活动。一家制鞋业企业注意到他们的人力资源部门花费过多时间处理行政事务,而这部分时间应该用于支持生产线上直接相关的事情。在简化后,该部门现在专注于关键人事功能,如招聘培训以及绩效评估,从而显著提升了运营效率并降低了一些额外开支。

同时,该企业还引入自动化技术来替代一些繁琐的手动操作,如数据录入等,这进一步加速了解决问题速度,并释放出更多精力去解决核心业务挑战。

稳定(Safety)

第五阶段涉及创建一个安全稳定的环境,不断监控可能出现的问题并采取措施解决它们。例如,一座钢铁厂实施严格的人身保护装备检查程序,以及对潜在危险区域设置警示标志。此举成功减少意外事件发生频率,并保护员工免受伤害,让整个生产过程更加平稳持久。

最后但同样重要的是:

自我提升(Self-Improvement)

通过持续学习与实践“6s”原则,可以不断推动自身成长与组织发展。一位经验丰富的地面经理决定参与内部培训项目,以深入了解如何更有效地实施5S原则。他利用所学知识重新安排车间布局,更高效地分配职责,将原本混乱的地方变成了井然有序的大厅,为团队创造出了更好的工作条件与氛围,同时也激励起其他同事们想要学习更多技能的心情,因为他证明任何人都能从改善中获得益处,无论是在个人还是组织层面上来说都是如此的一个例子展示给我们看到了即便是在竞争激烈行业内,只要坚持创新精神,与"6s"相结合,就能取得不可思议成绩!

总之,“6s”作为一种全面的质量改进工具,它通过整理、清洁、标准化、简化、大规模检验以及自我提升等环节,对工业界具有革命性的影响力。不断完善“6s”的实践,不仅可以增强竞争力,还能够带给客户更优质、高性能商品或服务,是现代企业持续发展不可或缺的一部分。而且随着数字技术越来越普及,未来“6s”的应用将会更加智能、高效,有望成为推动行业转型升级的一个关键驱动力。