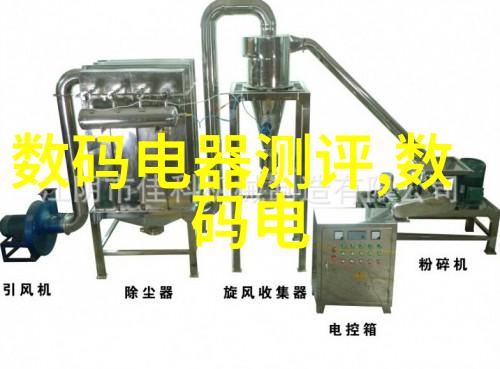

化工设备布置图-精细化工厂内的流程设计优化

精细化工厂内的流程设计优化

在精细化工生产中,设备布置图是制定生产计划和调度的重要依据,它直接关系到产品质量、产量效率以及安全性。一个合理的设备布置图不仅可以提高工作效率,还能降低操作成本。

首先,合理布置设备需要考虑的是物料循环。例如,在制药行业中,原料库与反应罐之间应设有独立通道,以避免污染物混合;同时,将废水处理设施安排在尾部流程,可以减少对整个过程中的干扰。此外,对于易燃易爆或有毒化学品的储存,也应遵守相关安全规范,远离开关门和通风口等高风险区域。

其次,要注意能源利用。在某些情况下,比如热交换器或者蒸汽回收系统,其位置会影响整体能耗。在布置时,可将这些装置放置在多个流程共享的地方,以最大程度地发挥它们带来的节能效果。

再者,不同阶段的产品应当分开处理以防止混淆。比如说,在分子筛纯化过程中,如果未分类装卸可能导致不同浓度样品混合,从而影响最终产品的纯度和稳定性。因此,在设计时要确保每个步骤都有专用的容器及运输路线。

案例分析:

一家名为“清新科技”的公司涉及生物技术领域,他们开发了一种用于治疗特定疾病的手性药物。在生产这个药物之前,他们进行了详尽的设备布局规划。他们采用了模块化设计,这意味着所有关键操作,如注入、搅拌、过滤等,都被组织成可重复使用的小单元,并且能够根据需求灵活组合。这不仅提高了生产效率,而且使得批次间切换变得更加容易。

另一方面,“绿色化学”是一个追求环境友好型工业发展模式,而在这里也体现为如何通过更好的设备布局来减少资源消耗并降低排放。在这样的背景下,一家企业选择安装一种新的催化剂,该催化剂可以大幅提升反应速率,同时还能够有效降低温升和二氧化碳排放。这一切都得益于对整个装置及其周边环境进行仔细规划,使得催化剂可以充分发挥作用,同时保持良好的温度控制和气体循环管理。

总之,无论是在传统还是现代精细化学工业中,一个完善的地理分布对于保证质量标准、缩短周期时间以及预防潜在危险都是至关重要的一部分。而这正是由专业工程师根据实际需求所绘制出来的地图——那就是我们所说的“ 化工设备布置图”。